摘 要

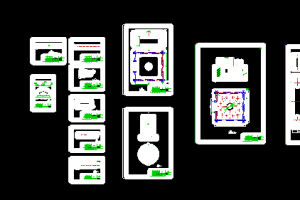

对塑料底座注射模结构采用中心浇口进料,采用一模一腔的模具结构, 材料采用流动性能差的PC塑料,通过对塑件的分析,注射机的选定,浇注系统的设计,成型零件的设计计算,脱模推出机构的设计,以及冷却系统的设计和导向地位机构的设计,给出了生产底座的一个实际参考设计生产流程。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及其工作原理;为以后从事本行业打下了良好的理论基础。此次设计的过程中查阅了大量的模具设计资料,通过模具的设计与应用,同原有的设计方法相比,模具的应用提升了产品的质量,模具整体设计的思路和要求符合现代设计潮流和未来的发展方向。

关键词: PC;一模一腔;中心浇口;模具设计

ABSTRACT

To plastics base injection mould structure adopts center gate; Selected a mould for four cavity die structure, and selected the medium flow not well PC plastic for filling mold, improve the design compact and practical efficiency; PC Based on the analysis of the plastic parts, injection machine selection of the design of the shunt way, Lord, molding parts design calculation of mechanism design, stripping out, and the cooling system design and guide mechanism design, status are given a production of plastics base actual reference design of the production process.

The mould cognition having a first step by the fact that design, can produce plastic articles by injection moulding face to face , pay attention to knowing mould structure and their operating principle to some detail problem in designing that,; Be to be engaged in our industry hereafter having laid down fine rationale. I have consulted massive materials of the plastic mold design and manufacture in this design process .Through the design and application of the mold ,the processing technology ,compared with previous technology ,which increase the quality of the product. The overall design mentality and request conform to the modern design tidal and development direction of the future.

Keywords: pc; plastics base; center gate; mold design.

目 录